|

|

|

|

|

|

|

|

|

|

|

| + info | + info | + info | + info |

|

LEAN MANUFACTURING Eliminación sistemática de pérdidas ALTA CALIDAD, BAJO COSTO Y CUMPLIMIENTO ENTREGA A RITMO DE LA DEMANDA Eliminando toda actividad que NO AGREGA VALOR al producto y por la cual el cliente NO esta dispuesto a pagar. |

|

|

|

CONCEPTO LEAN |

|||

|

|

||

|

|

||

|

HERRAMIENTAS LEAN Asistimos a los equipos de trabajo en la implementación de las prácticas metodologías LEAN. |

|||

|

|

|

|

|

|

| + info | + info |

|

|

|||||

|

Técnica de gestión japonesa basada

en los principios de orden, limpieza y estandarización,

herramienta de Gestión que aporta al proceso de eliminación de perdidas (MUDA)

|

Herramienta LEAN aplicada a la

Gestión de Producción, utilizada cuando se necesita reducir los

tiempos de ciclo aprovechando al máximo el tiempo disponible

para producir disminuyendo tiempos dedicados a cambios de

herramental (SET-UP de máquina).

|

|||||

|

|

|||||

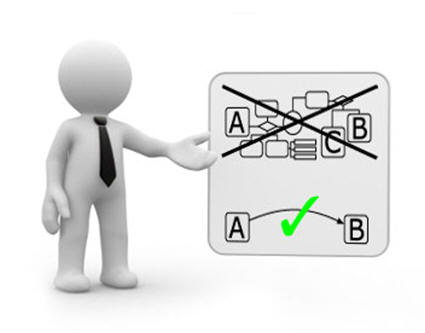

Asistimos a las organizaciones a

diseñar sus procesos estandarizados bajo la

mejor combinación de personas y equipos, utilizando la mínima

cantidad de trabajo, espacio, inventario y equipamiento para un

nivel especifico de demanda del cliente.

|

Sistema basado en señales que permite

comunicar y controlar la producción, sincronizar los procesos de

manufactura con los requerimientos del cliente y apoyar fuertemente

la programación de la producción.

|

|||||

|

|

||||||

|

||||||

|

NORDEM

Ingeniería y Servicios |

||||||

MEJORA DE PROCESOS - GESTION DE ACTIVOS - LEAN MANUFACTURING - KPI-BSC

|

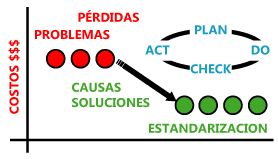

TÉCNICAS DE GESTIÓN PARA LA MEJORA DE PROCESOS Incrementar la productividad total reduciendo costos operativos RESOLUCIÓN DE PROBLEMAS - LEAN manufacturing - CONTROL ESTADÍSTICO SIX SIGMA 6s - ANÁLISIS DE CAUSAS RAÍZ |

|

|

MEJORA DE PROCESOS - GESTION DE ACTIVOS - LEAN MANUFACTURING - KPI-BSC